Minerai de chromite pour la fabrication

Dans le domaine de la fabrication des plaquettes de frein, la qualité et la performance des matériaux sont primordiales. Le minerai de chromite s’est imposé comme un composant essentiel, contribuant significativement à l’efficacité et à la sécurité des systèmes de freinage .

Le minerai de chromite, de formule chimique FeCr₂O₄, est un oxyde minéral appartenant au groupe des spinelles. Il est principalement composé de chrome, de fer et d’oxygène. Ce minerai se caractérise par plusieurs propriétés clés qui le rendent idéal pour la production de plaquettes de frein.

Dureté et résistance à l’usure exceptionnelles : Le minerai de chromite présente une dureté Mohs moyenne de 5,5. Intégré aux plaquettes de frein, cette dureté leur permet de supporter les frottements intenses générés lors du freinage. Il résiste efficacement à l’usure, assurant ainsi une durée de vie prolongée des plaquettes. Ceci est particulièrement essentiel pour les véhicules hautes performances et les applications lourdes où les freins sont soumis à une utilisation fréquente et intensive.

Stabilité thermique exceptionnelle : Le freinage génère une quantité importante de chaleur. Le minerai de chromite peut supporter des températures élevées sans dégradation significative. Son point de fusion élevé et son excellente stabilité thermique permettent aux plaquettes de frein de conserver leur intégrité structurelle et leurs performances même dans des conditions de chaleur extrême. Cela contribue à prévenir l’affaiblissement des freins, un phénomène dangereux où les freins perdent leur efficacité par surchauffe.

Contrôle de friction amélioré : L’ajout de minerai de chromite aux plaquettes de frein permet d’optimiser le coefficient de friction. Un coefficient de friction bien contrôlé est essentiel pour un freinage souple et fiable. Il permet une modulation précise de la force de freinage, garantissant ainsi un freinage rapide et sûr en cas de besoin.

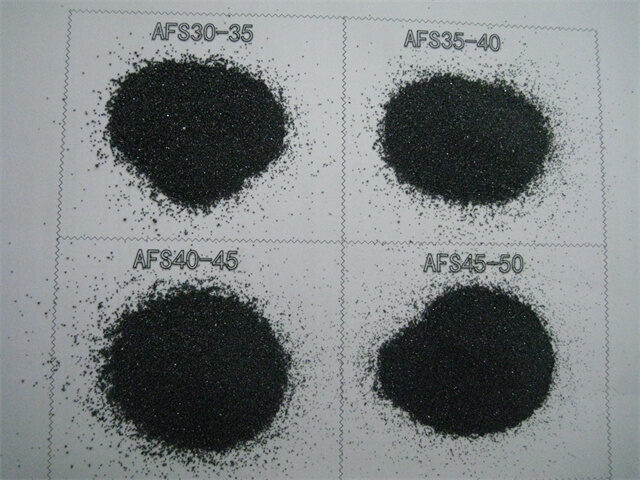

Lors de son processus de fabrication, le minerai de chromite est soigneusement traité pour répondre aux exigences spécifiques de la production de plaquettes de frein. Le minerai brut provient d’abord de mines fiables, dont les principaux fournisseurs sont situés en Afrique du Sud, en Inde et en Turquie. Il subit ensuite une série d’étapes, dont le concassage, le broyage et la séparation magnétique, afin d’éliminer les impuretés et d’obtenir la granulométrie et la pureté souhaitées .

Un contrôle qualité rigoureux est effectué tout au long du processus. Des tests rigoureux sont effectués pour garantir que le minerai de chromite utilisé dans les plaquettes de frein répond aux normes industrielles les plus strictes. Ces tests vérifient la composition chimique, la granulométrie et les propriétés physiques telles que la dureté et la stabilité thermique.

Utilisés dans les plaquettes de frein , les produits enrichis en minerai de chromite offrent plusieurs avantages. Ils offrent des performances de freinage supérieures, avec des distances d’arrêt plus courtes et une force de freinage plus constante. Cette usure réduite se traduit également par un remplacement moins fréquent des plaquettes, ce qui permet aux propriétaires de véhicules de réaliser des économies. De plus, la stabilité thermique améliorée contribue à la sécurité globale, minimisant le risque de défaillance des freins due à une surchauffe.

En conclusion, le minerai de chromite joue un rôle essentiel dans la fabrication des plaquettes de frein. Ses propriétés uniques en font un matériau précieux pour la production de plaquettes de frein de haute qualité, fiables et sûres, garantissant le bon fonctionnement et la sécurité des véhicules sur la route.